Le contexte et les enjeux du projet

- 07 mars 2025

-

La fin des véhicules à essence a été fixée en 2035. La réglementation exige une conversion radicale des usages mais aussi des technologies de mobilité. L’adoption par tous les moyens de transport (voitures, camions, bus, avions, etc.) de modes de propulsion électrique est à la fois massive et inéluctable.

Le nickel et le cobalt sont ainsi devenus des métaux critiques en quelques années car ils sont utilisés dans les cathodes des batteries nickel cobalt manganèse, nickel cobalt aluminium qui sont les plus courantes dans les véhicules électriques et hybrides rechargeables.

Pour être utilisé dans les cathodes de batterie, le Nickel et le Cobalt doivent être transformés d’un état métallique à un état chimique (sel). C’est précisément ce à quoi va servir l’usine de EMME.

Ancrer en France des capacités industrielles et une maîtrise technologique, essentielles à la mobilité électrique

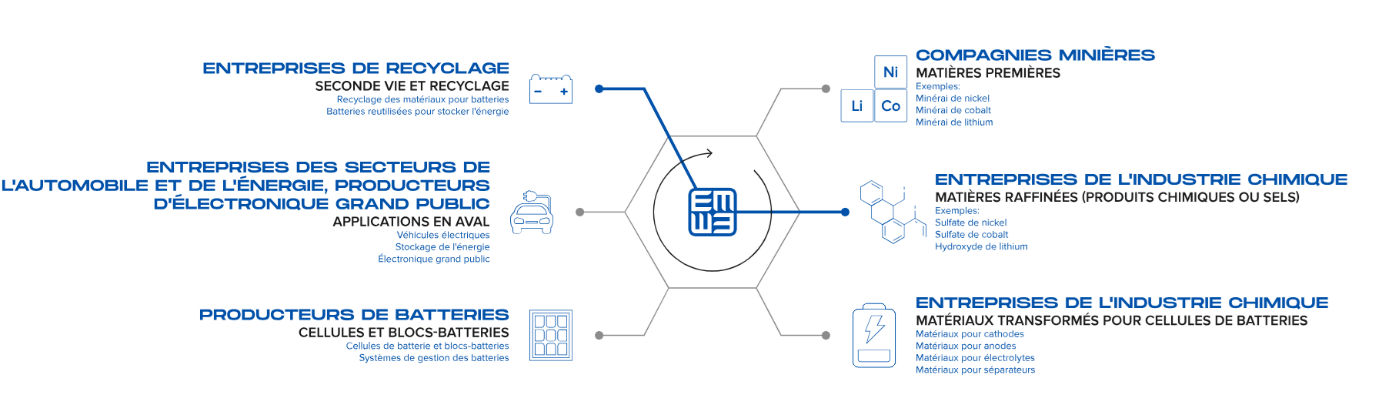

La mobilité électrique s’inscrit dans une chaîne de valeur constituée de plusieurs briques, depuis l’extraction des matières premières et leur transformation jusqu’à la fabrication des composants pour les batteries qui alimenteront les véhicules électriques.

Cette chaîne de valeur est circulaire : le recyclage des produits en fin de vie doit permettre de récupérer des matières premières stratégiques d’intérêt et les métaux composant la cathode (nickel, cobalt et manganèse).

Aujourd’hui, toute la chaîne de production en amont des véhicules électriques est dominée par l’Asie et en particulier par la Chine. Il existe une forte volonté des industriels et des gouvernements européens de régionaliser leur chaîne d’approvisionnement pour rééquilibrer cette situation et diminuer les risques de dépendance excessive.

Améliorer significativement l’empreinte carbone des batteries européennes du futur

Les émissions dans la chaîne de production des batteries dépendent principalement du lieu de production et des sources de matières premières et d’énergie.

Grâce à ses achats sélectifs de matières premières propres et à sa technologie qui n’alourdit pas l’empreinte carbone de sa production, EMME va permettre de réduire de 1,6 million de tonnes de CO2 par an l’impact de la filière ! De plus, elle rend crédible une ambition d’économie circulaire car elle pourra ajouter à ses approvisionnements dès 2030 les métaux qui auront été recyclés à la fin de vie des batteries actuellement en circulation.